Cultivo microbiano vs cultivo celular: principales diferencias

Cuando en biofarma se habla de “fermentación”, normalmente se está hablando de una de estas dos cosas: cultivo microbiano o cultivo celular en biorreactores. En ambos casos se controlan las mismas variables básicas (pH, temperatura y oxígeno disuelto), pero en la práctica se comportan de forma muy distinta. Los procesos microbianos suelen ir más rápido y toleran aireación y agitación intensas, mientras que el cultivo celular necesita un entorno hidrodinámico mucho más suave y un control más fino para mantener las células sanas y asegurar una calidad de producto constante. A continuación comparamos el cultivo microbiano vs el cultivo celular en biorreactores.

Tipos de organismos: procariotas vs eucariotas

El cultivo microbiano se basa en organismos procariotas o eucariotas sencillos, como bacterias y levaduras. Las bacterias (p.ej. Escherichia coli, Corynebacterium glutamicum) son células procariotas sin núcleo, de solo 1-5 µm, capaces de crecer muy rápido en medios simples. Las levaduras son eucariotas unicelulares (por ejemplo Saccharomyces cerevisiae) que también se manejan como microorganismos en procesos industriales.

Por el contrario, el cultivo celular involucra células eucariotas más complejas: principalmente células animales (líneas de mamíferos como CHO o HEK293) o de insectos (p.ej. SF9), así como células vegetales o primarias. Estas células son más grandes (≈10-30 µm) y tienen núcleo y organelos internos. Muchas requieren un soporte o microportadores para crecer si son adherentes, pues no proliferan libremente en suspensión sin soporte.

Medios de cultivo y requerimientos nutricionales

Los medios de cultivo microbianos suelen ser menos complejos y más económicos. Normalmente contienen una fuente de carbono (glucosa, lactosa u otros azúcares), nitrógeno (amonio o nitratos), fósforo, azufre, sales minerales y a veces extractos de levadura o peptonas para factores traza. Estos medios pueden ser mínimos (solo sales y azúcar) o complejos (con extractos).

En contraste, las células animales requieren medios muy nutritivos con aminoácidos, vitaminas, lípidos, péptidos, factores de crecimiento y a veces suero fetal bovino. Estos ingredientes adicionales hacen que el coste del medio sea mucho mayor en cultivo celular que en cultivo microbiano. Además, los medios celulares deben esterilizarse rigurosamente y suelen usar tampones de bicarbonato para mantener el pH en un rango muy estrecho.

Estos requisitos nutricionales y de esterilidad más estrictos explican por qué los medios de cultivo celular son más caros y delicados. En general, el cultivo microbiano puede crecer con soluciones más simples, mientras que las células eucariotas demandan suplementos caros para un óptimo crecimiento.

Parámetros operativos: pH, temperatura, oxígeno y agitación

Ambos cultivos se realizan en biorreactores de tanque agitado (STR), pero con condiciones distintas:

- pH: Las bacterias prefieren un rango cercano a neutro (aprox. 6,0-8,0), mientras que las levaduras toleran medios ligeramente ácidos (pH 4,0-6,5). Las células mamíferas necesitan pH ≈7,0-7,4 en un margen muy estrecho. El pH se controla automáticamente con sensores y la adición de ácido/base según la necesidad.

- Temperatura: La mayoría de bacterias mesófilas se cultivan entre 30-37 °C. Las levaduras suelen crecer a ~28-30 °C (algunas toleran 37 °C). Las células de mamífero estándar requieren 37 °C (insectos ~30 °C, células vegetales ~25 °C). Desviaciones de solo unos grados pueden afectar la viabilidad celular.

- Oxígeno: Los cultivos microbianos aeróbicos demandan alta transferencia de oxígeno por su rápido metabolismo; se usa aire o oxígeno puro con agitación intensa. Algunas bacterias pueden crecer en anaerobiosis, pero los procesos industriales suelen ser aeróbicos. En cultivo celular el oxígeno también es crítico, pero se maneja con burbujeadores suaves o mezcla cuidadosa para evitar dañar las células.

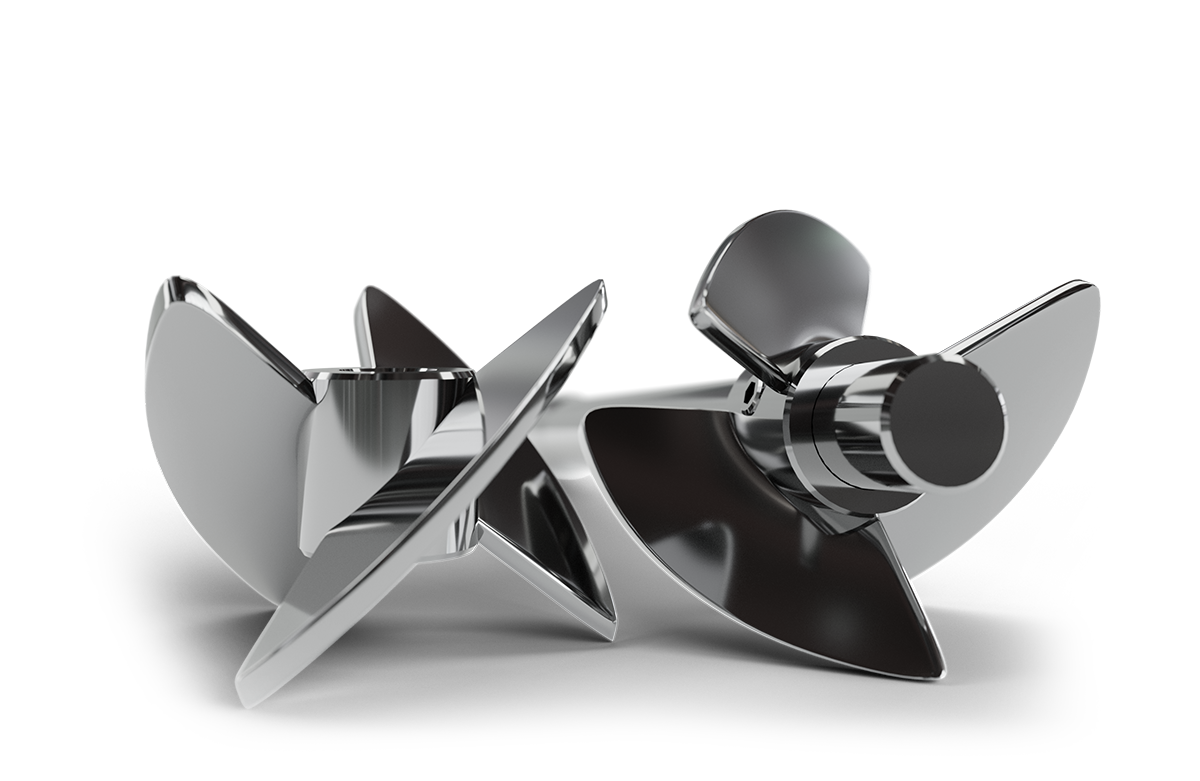

- Agitación: En cultivos microbianos se usan agitadores potentes (turbinas Rushton, paletas robustas) porque las bacterias y hongos resisten bien la cizalla. En cultivo celular se emplea agitación suave (paletas tipo “marine”, biorreactores de onda o de lecho fijo) ya que las células eucariotas pueden dañarse con fuerzas mecánicas fuertes. Para células adherentes se usan biorreactores de microportadores o sistemas de baja cizalla para proporcionar superficie de crecimiento.

Cizalla y sensibilidad del cultivo

La fuerza de cizalla es el esfuerzo mecánico provocado por la agitación o burbujeo. Los microorganismos (bacterias y levaduras) son mucho más robustos frente a estas fuerzas: su pared celular rígida y su pequeño tamaño les permite tolerar agitación intensa y altos flujos de gas. Así, el cultivo microbiano normalmente admite altas rpm y buena aireación sin perder viabilidad.

En cambio, las células eucariotas (especialmente de mamífero) son muy sensibles a la cizalla. Carecen de pared rígida y su estructura interna puede romperse con turbulencias. Un agitado brusco o burbujeo vigoroso daña la membrana celular y reduce la viabilidad. Para minimizar este riesgo, en cultivo celular se usan agitadores de bajo corte y, en cultivos adherentes, se emplean microportadores (pequeñas esferas) para crecer con menor agitación.

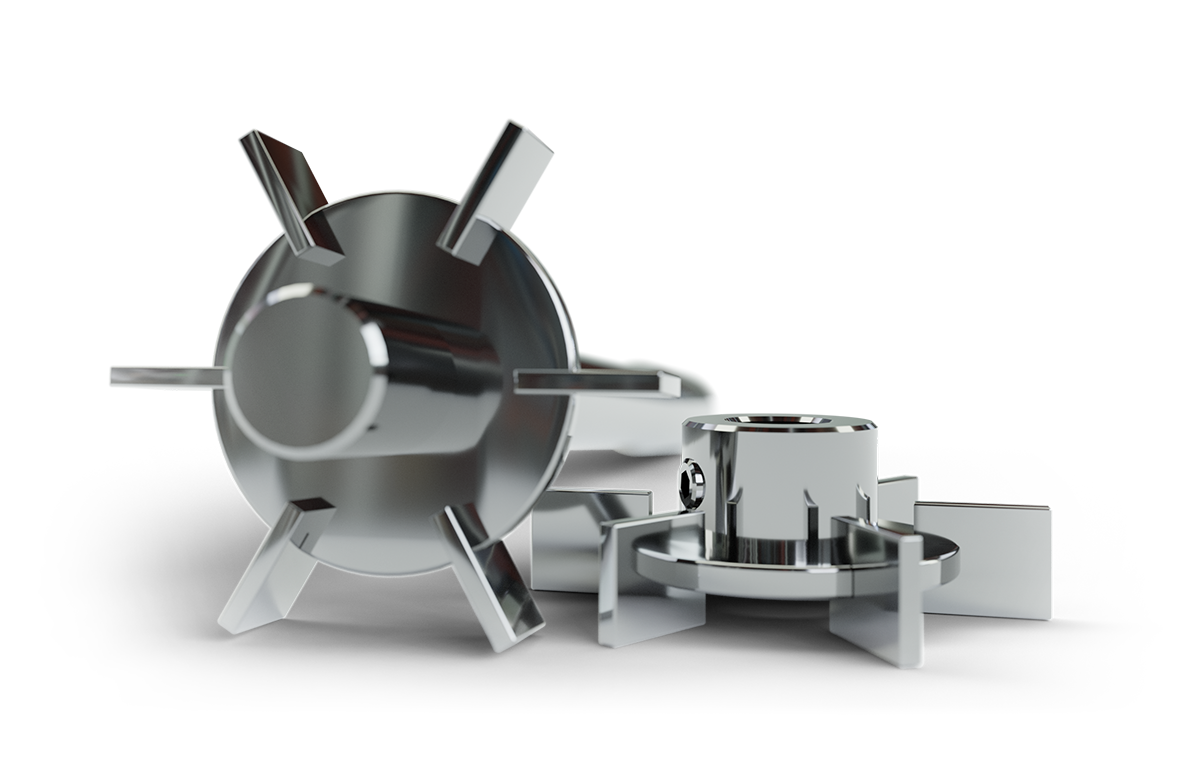

Cizalla, mezcla y transferencia de oxígeno en los patrones de flujo de biorreactores

En términos generales, los impulsores de flujo axial, como los de palas inclinadas y los hydrofoil, logran una mezcla más intensa que los radiales. Esto se traduce en mezclas homogéneas más rápidas con la misma potencia, además de reducir las áreas de cizalla extrema. Por otro lado, el impulsor Rushton genera turbulencias amplias que favorecen la dispersión de gas. Por ejemplo, todos los estudios coinciden en que los impulsores axiales superan a los radiales en cuanto a la intensidad de mezcla.

En lo que respecta al oxígeno disuelto, el Rushton ofrece los kLa más altos gracias a la ruptura violenta de burbujas, pero los impulsores axiales pueden compensar esto mediante una mejor circulación del fluido. En la práctica, con potencias similares, el Rushton suele tener la ventaja en kLa, mientras que el hydrofoil logra una buena oxigenación con un menor consumo energético al mantener un gran recirculado.

Tiempos de duplicación y rendimiento celular

Una diferencia clave es la velocidad de crecimiento. Las bacterias pueden duplicar su población en pocos minutos (p.ej. E. coli tarda ~20-30 min). Las levaduras lo hacen en ~60-90 min. En contraste, las células mamíferas son muy lentas: suelen requerir horas o días (18-24 h o más) para duplicarse. Esto significa que los ciclos de cultivo celular son mucho más largos que en los microbianos.

Esto impacta el rendimiento. En fermentaciones microbianas se alcanzan rápidamente densidades muy altas (por ejemplo 10^8-10^9 células/mL) en pocas horas, produciendo gran biomasa o producto en poco tiempo. Cultivos bacterianos bien alimentados pueden generar decenas de gramos de proteína o metabolito por litro en un día. En cambio, en cultivo celular las densidades típicas llegan a 10^6-10^7 células/mL, y los títulos de proteínas recombinantes (p.ej. anticuerpos monoclonales) suelen ser del orden de miligramos a algunos gramos por litro tras varios días de cultivo. La producción celular es más lenta, pero permite obtener proteínas complejas (como anticuerpos o factores glicosilados) que las bacterias no pueden modificar igual.

Consideraciones en el escalado

Al pasar de laboratorio a la producción industrial, los retos difieren según el cultivo:

- Cultivo microbiano: Se escala a volúmenes muy grandes (10^3-10^5 L) en tanques de acero inoxidable. El metabolismo intenso genera mucho calor, por lo que se necesitan sistemas de enfriamiento eficientes (camisas/serpentines refrigerados). También se requiere agitación eficaz para transferir oxígeno y evitar zonas muertas. La gran tolerancia de las bacterias permite usar modos operativos flexibles (batch, fed-batch, continuo) y ajustar cargas de alimento para optimizar la producción.

- Cultivo celular: El escalado suele ser menor (hasta unos 10^4-10^5 L) y más delicado. Es vital mantener condiciones homogéneas sin dañar las células. Se usan sistemas de aireación suave (mangas de oxígeno, spargers finos) y agitadores de bajo esfuerzo. Los biorreactores de un solo uso (SUB) son comunes en cultivos de mamíferos por su esterilidad. Además, las células adherentes requieren soluciones especiales al aumentar la escala (microportadores u andamios tridimensionales).

En general, escalar cultivos microbianos a gran tamaño es técnicamente más sencillo por su robustez, mientras que los cultivos celulares demandan equipamiento especializado y ajustes en el diseño de los biorreactores.

Estrategias de monitoreo y control

En ambos casos se monitorean parámetros críticos en tiempo real:

- Sensores y control automático: Se mantienen pH, temperatura, oxígeno disuelto (pO₂) y agitación bajo control mediante sensores integrados al biorreactor. Los sistemas automáticos ajustan la adición de ácido/base, nutrientes (alimentación por bomba) y aireación según programación preestablecida. En cultivo celular suele añadirse monitoreo de CO₂ y mediciones de turbidez o capacitancia para estimar la viabilidad.

- Análisis off-line: Se toman muestras periódicas para medir el recuento de células viables (conteo directo, citometría), metabolitos (glucosa, lactato, amoníaco) y la concentración del producto (proteína recombinante).

- Tecnologías avanzadas (PAT): En la industria se emplean sensores ópticos, resonancia dieléctrica y otras herramientas en proceso para estimar biomasa y estado celular sin interrumpir el cultivo. Estas tecnologías de “bioprocesos analíticos” (PAT) permiten optimizar parámetros en tiempo real y asegurar la calidad del producto.

Aunque los principios de monitoreo son similares, la sensibilidad de las células eucariotas exige sistemas de control más precisos. Un cambio abrupto de pH, temperatura u oxígeno puede disparar alarmas o detener un cultivo celular, mientras que un cultivo microbiano suele tolerar fluctuaciones mayores antes de comprometerse.

Costs, productivity, and regulatory requirements

En términos económicos y normativos existen claras diferencias:

- Costes de producción: Los cultivos microbianos suelen tener costos operativos menores por litro (medios más baratos, fermentaciones rápidas). Sin embargo, si el producto es un fármaco, deben invertirse muchos recursos en purificación y validación. El cultivo celular implica medios de cultivo muy costosos y equipos estériles de alta calidad (filtros, salas limpias), lo que aumenta los gastos operativos y de capital.

- Productividad: Los microorganismos pueden generar grandes volúmenes de producto rápidamente, pero las moléculas producidas suelen ser más simples (sin modificaciones postraduccionales). Los cultivos celulares producen proteínas más complejas (p.ej. anticuerpos humanos glicosilados) aunque el proceso es más lento. Las mejoras recientes han elevado los títulos celulares (varios g/L de anticuerpos), pero aún requieren varios días de cultivo.

- Regulaciones: Ambos procesos deben cumplir normas GMP estrictas. En cultivo celular se presta especial atención a la seguridad viral y la estabilidad genética de la línea celular, validando paso a paso la ausencia de agentes adventicios. En cultivo microbiano se controla la endotoxina (en bacterias gram-negativas) y se valida la pureza del producto. Los productos finales deben demostrar equivalencia biológica (bioequivalencia) y cumplir requisitos regulatorios específicos (enmiendas de la USP, EMA, FDA, etc.).

En conjunto, el cultivo microbiano destaca por su rapidez y costos más bajos, mientras que el cultivo celular es esencial para productos biofarmacéuticos complejos que requieren modificaciones moleculares avanzadas.

Aplicaciones típicas

- Cultivo microbiano: Se usa para producir antibióticos (p.ej. penicilina, estreptomicina), aminoácidos (glutamato, lisina), enzimas industriales (amilasa, proteasas), biocombustibles (etanol) y proteínas recombinantes simples. Ejemplos: insulina humana recombinante en E. coli, hormona de crecimiento en bacterias, vacunas recombinantes en levaduras (hepatitis B), y enzimas o aditivos alimentarios producidos por hongos y bacterias.

- Cultivo celular: Es fundamental para anticuerpos monoclonales terapéuticos (cáncer, enfermedades autoinmunes) y proteínas complejas glicosiladas (eritropoyetina, factores de coagulación). También se emplea para vacunas virales (cultivo de virus en células animales, p.ej. para influenza o rabia) y en terapia génica (producción de vectores virales). Además, el cultivo celular de tejidos crece en relevancia en ingeniería tisular y producción de células para trasplantes.

Tabla comparativa de las características clave

| Característica | Cultivo microbiano | Cultivo celular (mamífero/insecto/vegetal) |

|---|---|---|

| Organismo típico | Bacterias, levaduras (procariotas/eucariotas simples) | Células animales, vegetales o de insectos (eucariotas complejas) |

| Tamaño celular | Pequeño (≈1-5 µm) | Mayor (≈10-30 µm) |

| Tipo de medio | Simple (sales, azúcares, extractos de levadura) | Complejo (aminoácidos, suero o factores de crecimiento) |

| Requerimientos nutricionales | Nutrientes básicos (C, N, P, S, minerales) | Muchos suplementos (hormonas, vitaminas, lípidos) |

| pH operativo | 6-8 (bacterias), 4-6 (levaduras) | 7,0-7,4 (rango estrecho) |

| Temperatura típica | 30-37 °C | 30 °C (insectos), 37 °C (mamíferos) |

| Agitación / cizallamiento | Alta agitación tolerable | Agitación suave; células sensibles al corte |

| Velocidad de crecimiento | Muy rápida (20-90 min por duplicación) | Lenta (horas/días por duplicación) |

| Densidad celular típica | Muy alta (10^8-10^9 células/mL) | Más baja (10^6-10^7 células/mL) |

| Tipo de producto | Enzimas, metabolitos y proteínas simples (insulina, antibióticos) | Proteínas terapéuticas complejas (anticuerpos, factores de coagulación) |

| Escalado | Fácil a gran escala (10^3-10^5 L) | Escalado limitado (10^2-10^4 L, uso frecuente de SUB) |

| Coste relativo | Bajo (medio barato, insumos comunes) | Alto (medio caro, equipamiento especializado) |

Conclusión

En biorreactores STR, la diferencia entre cultivo microbiano y cultivo celular no es solo “qué organismo usas”, sino cómo ese organismo condiciona el diseño y la operación del proceso. En microbiano, la prioridad suele ser aportar oxígeno y retirar calor con alta intensidad de mezcla, porque el cultivo lo tolera y la cinética lo exige. En cultivo celular, el foco cambia: necesitas homogeneidad y control fino (pH, DO, CO₂, osmolalidad) manteniendo baja cizalla y minimizando el estrés por burbujas, porque ahí se te juega la viabilidad y, muchas veces, la calidad del producto.

Si estás empezando en bioprocesos, una buena regla práctica es esta: microbiano = potencia y O₂, celular = suavidad y estabilidad. A partir de ahí, cada proyecto se aterriza con datos (tiempo de mezcla, kLa, perfiles metabólicos y atributos de calidad) y con decisiones de plataforma (multi-use o single-use, estrategia de alimentación, sensores y automatización).

En este contexto, TECNIC ofrece biorreactores de acero inoxidable y biorreactores de un solo uso, pensados para cubrir desde todas las etapas del escalado, des del laboratorio hasta la planta de producción. Si quieres validar qué configuración encaja mejor con tu proceso (microbiano o celular), el equipo de TECNIC puede asesorarte en la selección del reactor, la estrategia de agitación y aireación, y los criterios de escalado para que el proceso sea reproducible y transferible entre escalas.

Frequently asked questions about microbial vs cell culture in bioreactors

Microbial culture is the growth of microorganisms, mainly bacteria or yeasts, under controlled conditions to produce biomass or a target product (for example enzymes, metabolites, or recombinant proteins). In bioreactors, the focus is often on fast growth, strong mixing, oxygen transfer, and heat removal.

Cell culture typically refers to growing eukaryotic cells (mammalian, insect, or plant cells) to make complex biological products such as monoclonal antibodies, viral vectors, or glycosylated proteins. In bioreactors, conditions must be stable and gentle to protect viability and product quality.

Microbial culture is usually faster, more tolerant to shear, and often needs high oxygen transfer. Cell culture is slower, more shear-sensitive, and needs tighter control of pH, DO, CO2, osmolality, and sterility. Those differences affect agitation, aeration, and scale-up strategy.

Many microbial processes have high oxygen demand because cells grow and metabolise quickly. Meeting that demand can require higher power input, stronger agitation, and higher gas flow. In practice, oxygen transfer can become a bottleneck, especially as density increases.

Mammalian cells lack a rigid cell wall, so strong turbulence, bubble bursting, and high local energy dissipation can damage membranes and reduce viability. That is why cell culture bioreactors often use gentler agitation and controlled aeration strategies.

Cell culture media typically includes many defined nutrients and supplements (amino acids, vitamins, lipids, and growth factors). It also requires strict handling and sterile filtration. Microbial media can often be simpler (salts and a carbon source), depending on the organism and process.

Many bacteria run near neutral pH and around 30 to 37 °C, while yeasts often tolerate slightly acidic pH. Mammalian cell culture typically runs close to physiological pH (around 7.0 to 7.4) and 37 °C, with tighter control because cells are less tolerant to drift.

Microbial fermentation can scale to very large volumes, but oxygen transfer and heat removal become critical. Cell culture scale-up is often more limited and focuses on maintaining uniform conditions with low shear, stable gas handling, and tight process control, sometimes using single-use bioreactors.

Microbial culture is commonly used for enzymes, metabolites, and simpler recombinant proteins. Cell culture is used for complex therapeutic proteins (like monoclonal antibodies) and for processes that need eukaryotic machinery, for example viral vaccine production or viral vector manufacturing.

Both are vulnerable to contamination, but cell culture is usually less forgiving because growth is slower and conditions are more selective. Typical risks include bacteria, fungi, and mycoplasma in cell culture. Good aseptic technique, validated sterilisation steps, and routine monitoring are essential in both cases.

Referencias

- A Decade of Microbial Fermentation - BioProcess International. Context on microbial fermentation in bioprocessing and how upstream platforms have evolved.

- Cell Culture Bioreactor - ScienceDirect Topics. High-level overview of cell culture bioreactors, with concepts relevant to operating constraints vs microbial systems.

Este artículo ofrece una visión técnica y basada en datos sobre las diferencias entre el cultivo microbiano y el cultivo celular en biorreactores de tanque agitado (STR). Compara cómo cada sistema condiciona el medio de cultivo, la cinética de crecimiento, las necesidades de transferencia de oxígeno, la agitación y la sensibilidad a la cizalla, el monitoreo del proceso y el escalado desde laboratorio hasta piloto y producción. El contenido está estructurado para ayudar a perfiles junior de bioprocesos a entender por qué una misma plataforma de biorreactor se opera de forma muy distinta según se trate de una fermentación microbiana o un proceso de cultivo celular.

Este artículo ha sido revisado y publicado por TECNIC Bioprocess Solutions, fabricante de biorreactores de tanque agitado (STR) escalables, sistemas de filtración de flujo tangencial (TFF) y consumibles de un solo uso para el desarrollo de bioprocesos, operación piloto y fabricación GMP.